طراحی دستگاه صنعت نفت و گاز و پتروشیمی

بومی سازی و ساخت داخل ماشین آلات و محصولاتی مانند اکچواتور(موتورایز ولو)، گیربکس، پمپ و غیره در این سالها بسیار مورد توجه صنایع قرار گرفته است و در کنار آن نرم افزار Solidworks به خاطر کاربرد گستره اش در فرآیند طراحی و مهندسی معکوس در دنیا شناخته شده است. اصلی ترین دلیل استفاده از مهندسی معکوس کم کردن ریسک تهدید ها است و می توانیم بگوییم مدیران بزرگ و موفق افرادی نیستند که در کارشان با هیچ تهدیدی مواجه نشوند، بلکه افرادی هستند که از تهدید ها و تغییرات، بهترین استفاده را نموده و آن ها را به فرصت تبدیل می کنند.

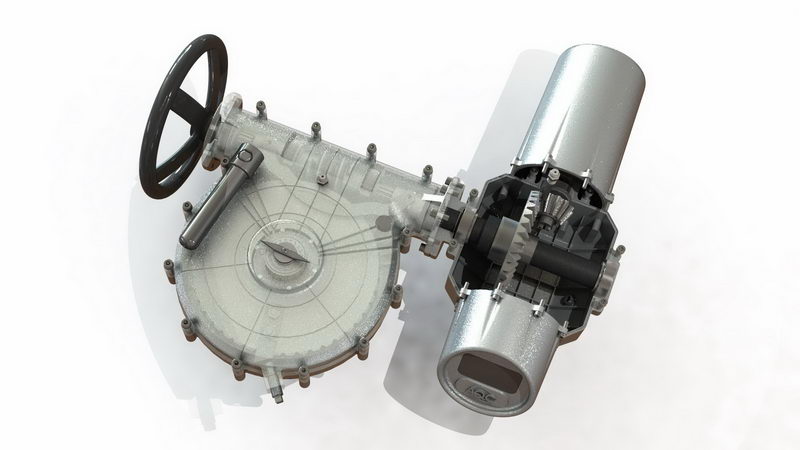

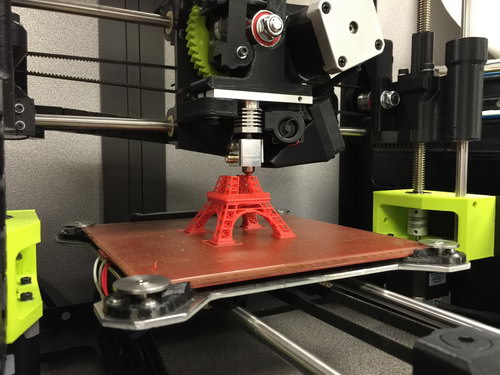

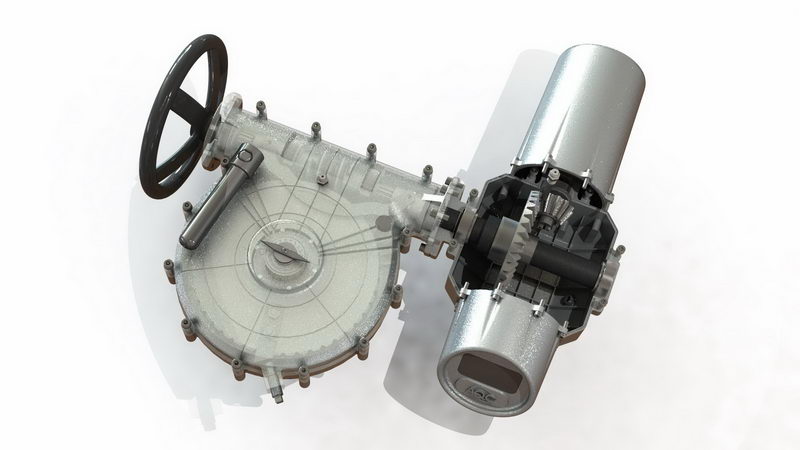

طراحی اولین اکچواتور کاملا بومی برای صنعت نفت و گاز توسط شرکت آراکو با نرم افزار سالیدورکز(سالید ورک)

این مساله در مورد خدمات طراحی، مهندسی معکوس و بومی سازی تجهیزات و دستگاه های صنعتی نیز کاملا صادق است. سالیان طولانی کلیه قطعات، ماشین آلات و تجهیزات در حوزه نفت و گاز مانند اکچواتور، پمپف کمپرسور و موارد مشابه از خارج از کشور وارد می شدند. اما بالا رفتن قیمت دلار و یورو و تجریم های نا جوانمردانه آمریکا علیه کشورمان ایران باعث شد که بسیاری از مدیران ارشد پالایشگاه ها و پتروشیمی ها، به فکر تولید داخل و بومی سازی تجهیزات و ماشین آلات صنعتی بیافتند. البته در حال حاضر و با این نرخ ارز، حتی اگر تحریم ها حذف شوند، خرید خارجی خیلی از قطعات و دستگاه ها دیگر توجیه اقتصادی ندارد و می توان با استفاده از توان فنی و مهندسی داخل ایران، آنها را تولید کرد.

بومی کردن و ساخت داخل در پالایشگاه و پتروشیمی

صنعت نفت و گاز ایران به دلیل اتکای اقتصاد کشور به درآمدهای نفتی که در این بین خوشبختانه میزان این وابستگی در سالهای اخیر کمتر شده است، همواره به عنوان بزرگترین بخش اقتصاد ایران بوده و از طریق توسعه تعاملات بین المللی، نقش موثری در پیشبرد اهداف دیپلماسی اقتصادی و تضمین امنیت ملی کشور ایفا کرده است.

امروزه کشور ما ایران با داشتن ۸۳۶.۴۷ میلیارد بشکه ذخایر هیدروکربور مایع (نفت خام، مایعات و میعانات گازی) و حدود ۳۴ تریلیون متر مکعب ذخایر گازی و با قرار گرفتن در رتبه نخست دنیا از حیث برخورداری از مجموع ذخایر هیدروکربوری، در جایگاه ویژه ای از لحاظ امنیت انرژی در جهان قرار دارد.

با توجه به توضیحات ارائه شده، بدیهی است که صنایع وابسته به نفت و گاز در ایران، از قدمت و اهمیت ویژه ای برخوردار باشند. یکی از مواردی که در پتروشیمی و پالایشگاهها در سالیان اخیر به شدت مورد توجه قرار گرفته است، مبحث بومی سازی، خدمات مهندسی معکوس و ساخت داخل قطعات و دستگاه ها است.

بومی سازی یا تولید داخل چیست و چه ارتباطی با مهندسی معکوس دارد؟

بومی سازی یک محصول یا دستگاه روشی است که در آن با توجه به توانمندی های داخل کشور در حوزه طراحی و ساخت تلاش می شود تا با در نظر گرفتن نمونه های مشابه خارجی موفق آن دستگاه یا محصول، تجهیز مشابهی با همان عملکرد و حتی کیفیت بهتر، و بدون نیاز به تامین کننده خارجی ساخته شود.

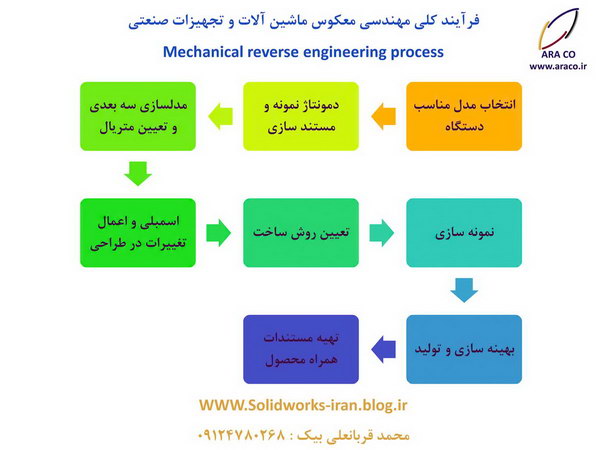

خدمات مهندسی معکوس در فرایند بومی سازی و ساخت داخل به شرکت ها کمک می کند که صرفا به کپی کردن دستگاه بسنده نکنند و دانش فنی محصول مورد نظر را بدست آورند تا بتوانند در آینده آن را بهینه کنند و یا تغییراتی در دستگاه مورد نظر ایجاد کنند.

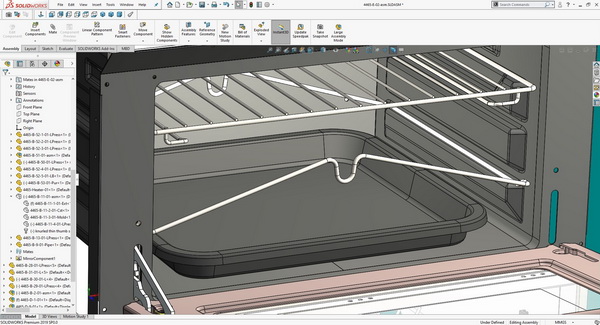

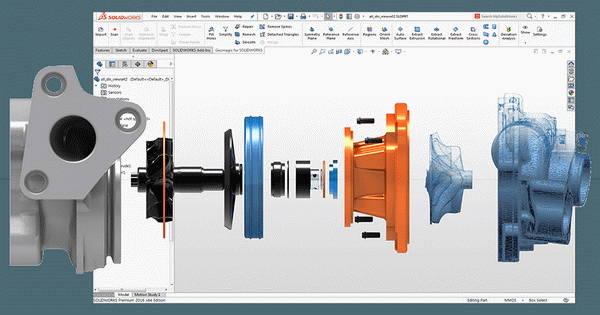

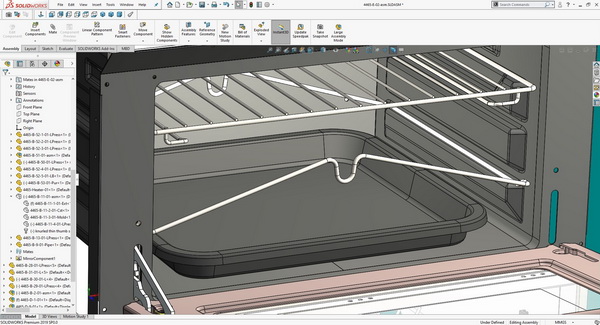

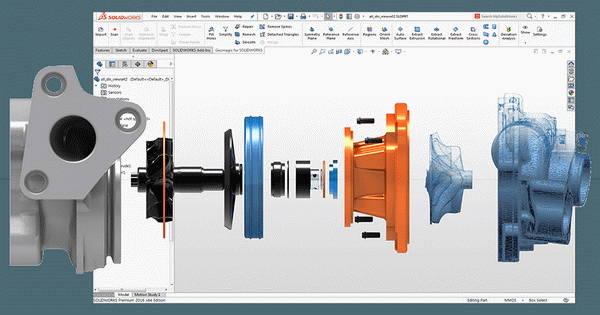

تصویری از محیط سالیدورک در زمان طراحی و مهندسی معکوس تجهیزات

در مهندسی معکوس یک دستگاه از نرم افزار های جامعی مانند سالیدورک استفاده می شود. با این روش کلیه اطلاعات فنی و مشخصات قطعات در اختیار کارفرما قرار می گیرد. با این توضیحات مشخص است که در بومی سازی و مهندسی معکوس دقت بسیار بیشتری بر روی قطعات و اجزا محصول وجود دارد. تفاوت کپی کردن و مهندسی معکوس یک دستگاه را می توانید در لینک زیر مطالعه کنید.

تفاوت مهندسی معکوس و کپی کردن دستگاه صنعتی

مهندسی معکوس و طراحی ماشین آلات و محصولات

در شرایط فعلی، مهندسی معکوس تجهیزات صنعت نفت و گاز با توجه به افزایش قیمت دلار از نظر اقتصادی توجیه مناسبی خواهد داشت و در عین حال می تواند به چرخه تولید داخل کمک کرده و موجب خودکفایی این صنعت شود. همچنین در موارد فراوانی بدلیل تحریم، امکان تامین برخی از قطعات، تجهیزات و ماشین آلات صنعت نفت، گاز و پتروشیمی وجود ندارد و انجام پروژه های مهندسی معکوس و ساخت داخل تجهیزات، تنها راه پیش رو است.

مزیت ها و ویژگی های ساخت داخل، بومی سازی و مهندسی معکوس تجهیزات صنعتی

تفاوت مهندسی معکوس و کپی کردن قطعات صنعتی

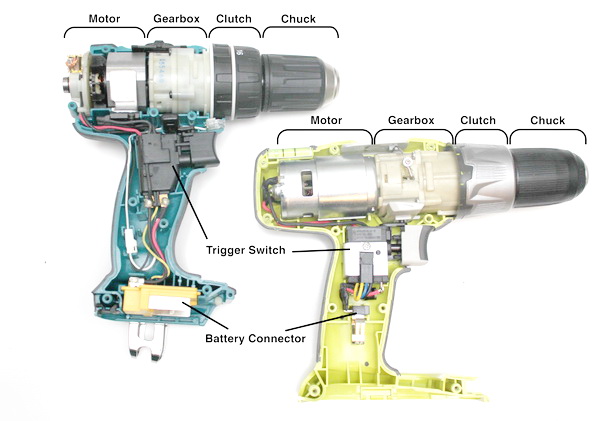

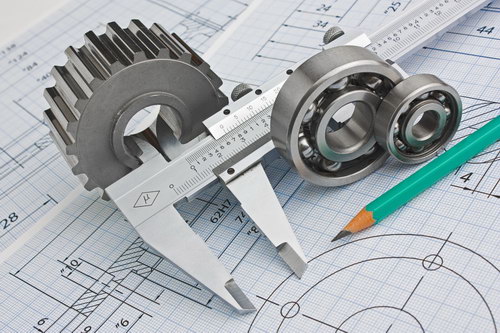

مساله اصلی در حوزه مهندسی معکوس و ساخت داخل تجهیزات و قطعات پالایشگاه و پتروشیمی، عدم امکان جابجایی برخی از قطعات یا دستگاه ها است. به همین دلیل در بسیاری از موارد می توان با استفاده از تجربه شرکت های توانمند در بخش مهندسی مکانیک، و ضمن استقرار تیم طراحی و مهندسی معکوس مجرب، نسبت به انجام فرآیند اندازه برداری، تهیه نقشه های دستی، مدلسازی سه بعدی، شناسایی تلرانس ها، آنالیز متریال و نهایتا نظارت بر ساخت قطعات اقدام نمود.

به صورت کلی می توان گفت فرآیند مهندسی معکوس قطعات، ماشین آلات و دستگاههای صنعت نفت، گاز و پتروشیمی بهتر است از روی نمونه با کیفیت خارجی، ترجیحا اروپایی انجام پذیرد، هرچند که امکان طراحی بومی این تجهیزات نیز وجود دارد. مزیت انجام خدمات مهندسی معکوس در مرحله اول، پرهیز از ریسک طراحی محصول و دستگاه جدید است.

در مهندسی معکوس چه تیراژی مقرون به صرفه است؟

سوال بسیار مهمی که در این بخش می خواهیم به آن پاسخ بدهیم، این است که برای به صرفه بودن و اقتصادی شدن یک دستگاه یا محصول، چه تعداد و تیراژ تولیدی لازم است. برای انجام یک فعالیت اقتصادی یا شروع تولید، اول باید طرح خود را از نظر اقتصادی بررسی کنید. ما همیشه در ابتدای استعلام قیمت به مشتریان عزیز یاد آوری می کنیم که محصولات مصرفی مانند لوازم خانگی و بعضی از تجهیزات صنعتی اگر به تعداد بالا تولید شوند اقتصادی خواهند بود. دلیل این مساله هزینه سربار طراحی و ساخت قالب و فیکسچر است.

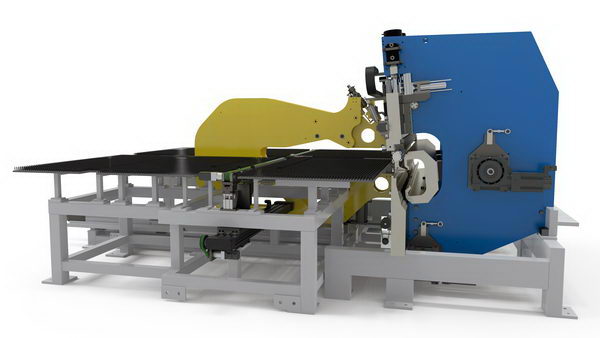

البته بعضی از دستگاه ها و ماشین آلات در تعداد و تیراژ پایین هم به صرفه هستند به خصوص دستگاه و ماشین آلات تولید صنعتی که در وضعیت فعلی تولید یا مهندسی معکوس یک عدد از آن ها هم اقتصادی است و از نمونه های خارجی ارزانتر خواهد بود.

نقش شبیه سازی، تحلیل و سیمولیشن در طراحی و مهندسی معکوس

یکی از ابزارهای مفید و مهم در کاهش هزینه های تولید و کاهش سعی و خطا، استفاده از شبیه سازی و سیمولیشن های مکانیکی است. در این روش پس از اتمام مرحله طراحی اولیه و مدلسازی با سالیدورک(سالیدورکز)، نسبت به انجام شبیه سازی سیالات - CFD و انتقال حرارت یا آنالیز و تحلیل تنش- FEM بر روی مدل طراحی شده اقدام می شود.

قابلیت های سیمولیشن و شبیه سازی CFD (سیالات و انتقال حرارت)

با انجام شبیه سازی و سیمولیشن سیالات و انتقال حرارت و تحلیل تنش، احتمال وجود خطا در طراحی اولیه بسیار کم شده و در عین حال هزینه های ناشی از سعی و خطا در فرآیند تولید یا مهندسی معکوس کاهش می یابد.

آشنایی با قابلیت های سالیدورکس

باید توجه داشت که شرکت مورد نظر جهت اجرای فرآیند اندازه برداری قطعات و مهندسی معکوس تجهیزات، باید نسبت به مفاهیم صنعتی، اندازه برداری دستی، رسم اسکچ و روش تولید تبحر داشته باشد و صرف آشنایی با نرم افزارهای مربوط به ابر نقاط و اسکن سه بعدی، راهگشا نخواهد بود.

شرکت آراکو با توجه به تجربه مناسب در حوزه صنعت و مهندسی معکوس و ساخت قطعات با بهترین کیفیت در کشور، آمادگی دارد علاوه بر انجام پروژه های بومی سازی قطعات، مهندسی معکوس تجهیزات و طراحی صنعتی و مدلسازی سه بعدی با نرم افزار سالید ورک، نسبت به ارسال و استقرار تیم متخصص اندازه برداری و مدلسازی سه بعدی در محل پتروشیمی و پالایشگاه مورد نظر اقدام نماید.

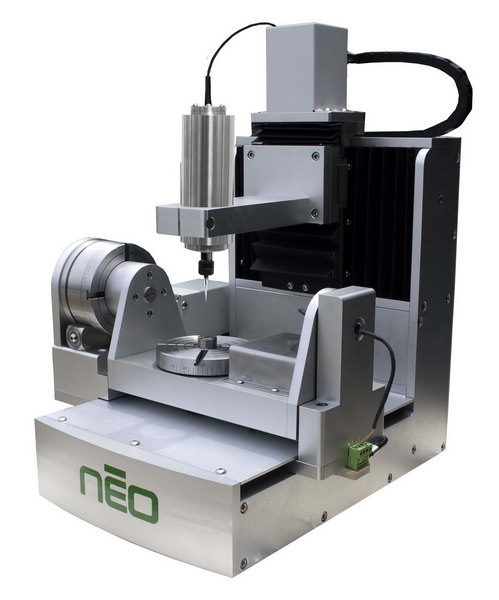

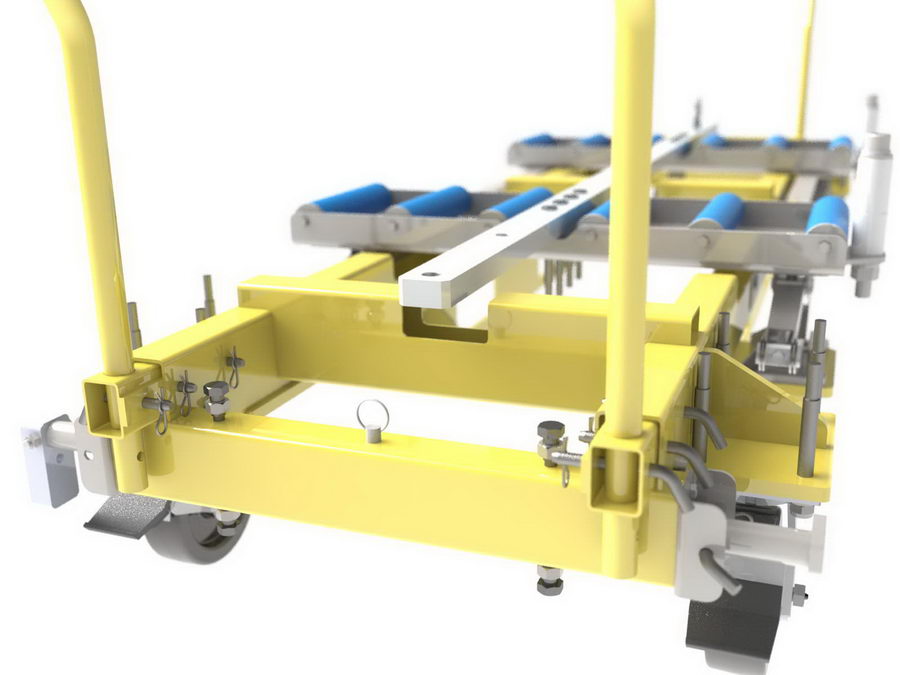

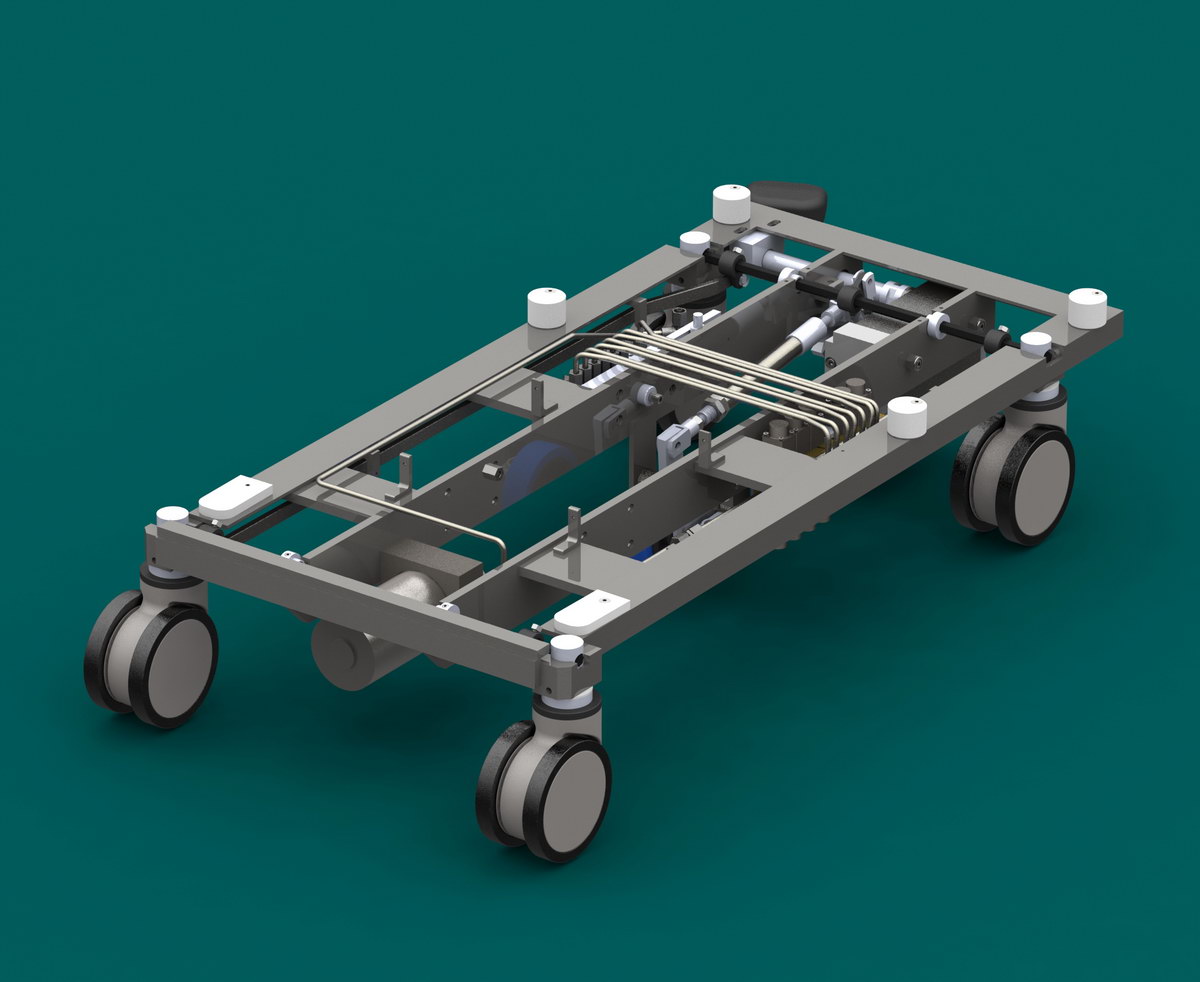

در دو تصویر ذیل نمونه اکچواتور طراحی شده با نرم افزار سالیدورک(سالیدورکز) توسط شرکت آراکو که در ادامه به تولید رسیده است مشاهده می گردد.

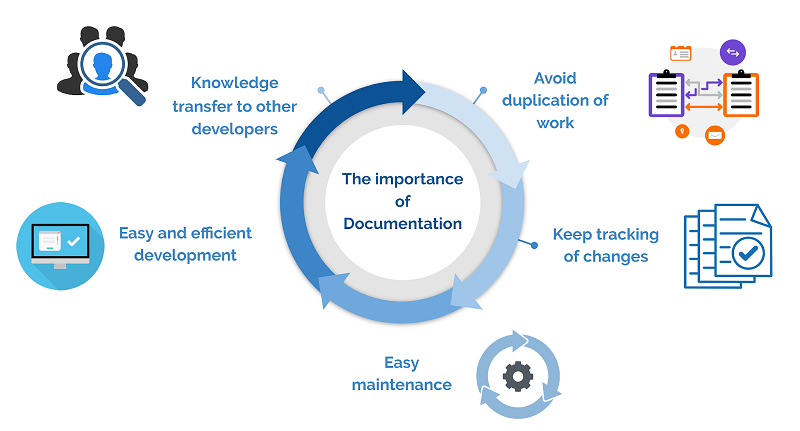

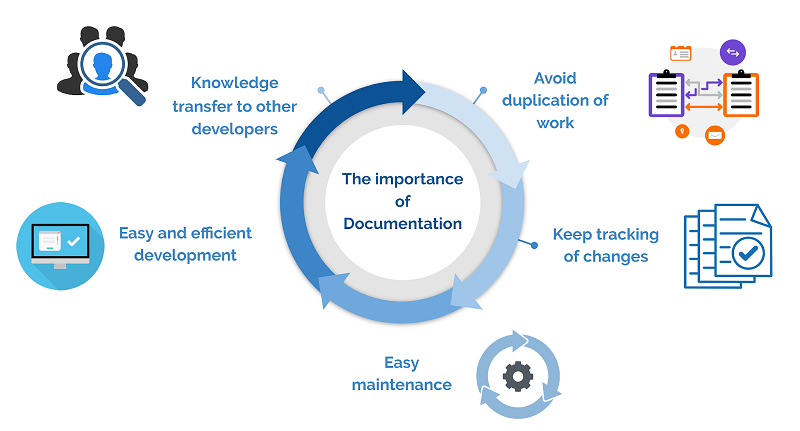

مستند سازی و تدوین فرآیند های تولید، خدمات پس از فروش

تهیه فرآیند ساخت و تولید و مونتاژ قطعات

تدوین مستندات فنی، مراحل طراحی، دلایل تغییرات در طراحی و ساخت و تدوین روال مونتاژ، خدمات پس از فروش و تعمیرات تجهیزات فنی جزو مهمترین بخش های طراحی و مهندسی معکوس قطعات و تجهیزات به خصوص در بخش نفت، گاز و پتروشیمی است. پس از انجام طراحی و یا مهندسی معکوس دستگاه، لازم است بعضی از موارد مانند روش و فرآیند مونتاژ و دمونتاژ، توضیحات تصویری، نحوه نگهداری و دستور العمل سرویس و تعمیرات دوره ای به کارفرما ارائه شود. در این بخش اهمیت طراحی اصولی و استفاده از نرم افزارهای تخصصی مانند سالیدورکس بیش از قبل مشخص خواهد شد. به عنوان مثال در صورتیکه مدل سه بعدی در نرم افزار سالید ورک آماده شده باشد، امکان تهیه تصاویر آموزشی به روش رندر/رندرینگ وجود دارد.

در عین حال برای تهیه مستندات آموزشی و یا برای تبلیغات می توان انیمیشن های با کیفیتی از مدل سه بعدی تهیه کرد.

تصویر چرخه تهیه و بروز رسانی مستندات در پروژه های طراحی و مهندسی معکوس

آیا مهندسی معکوس همان ابر نقاط و اسکن سه بعدی قطعه است؟

اشتباهی که در بسیاری از پروژه ها اتفاق می افتد این است که اسکن سه بعدی یا گرفتن ابر نقاط را معادل با مهندسی معکوس در نظر می گیریم. در صورتیکه تهیه Cloud of point (ابر نقاط) در سالیدورک یا کتیا می تواند یکی از مراحل مهندسی معکوس و ساخت داخل باشد. در اکثر پروژه های بومی سازی و ساخت داخل دستگاه، ممکن است یک یا چند قطعه به صورت موردی نیاز به خدمات ابر نقاط و تهیه اسکن سه بعدی باشند. این قطعات معمولا پوسته ها و سطح های بدنه هستند که با استفاده از اسکن سه بعدی، مدل آنها تهیه می شود. جالب است بدانید درصد قطعاتی که نیاز به اسکن کردن به صورت سه بعدی دارند معمولا بین 5 الی 10 درصد کل قطعات است. در حالیکه بقیه قطعات با اندازه گیری های دستی، مهندسی معکوس می شوند. به همین علت است که ما تاکید می کنیم نباید پروژه مهندسی معکوس را به شرکت هایی واگذار کرد که فقط اسکنر سه بعدی دارند. مهندسی معکوس یک فرآیند پیچیده است و نیاز به آشنایی با روش های ساخت، علم مواد، دانش مکانیک و شناخت مکانیزمها دارد و اسکن سه بعدی و ابر نقاط بخش بسیار کوچکی از این فرآیند است.

اسکن سه بعدی بعضی از قطعات و ابر نقاط فقط بخش بسیار کوچکی از مهندسی معکوس است

بهینه سازی محصول، ارتقاء طراحی و بهبود مستمر

continuous improvement

موفقیت و پرچم داری یک شرکت در بازار تنها به خاطر خدمات پس از فروش یا کیفیت محصول نیست. بلکه بهبود مستمر و رفع ایرادات محصولات قبلی یکی از مهمترین راه های پیشتازی یک شرکت در بازار است. به عنوان مثال یکی از بزرگترین گلایه ها در صنعت خودروی ایران، عدم ارتقاء محصولات قدیمی است. در حالیکه در کشورهایی مانند آلمان، ژاپن و یا کره، هر مدل خودرو هر چند سال مورد بازنگری اساسی قرار گرفته و تغییراتی در جهت بهبود سطح فنی و رفاهی و حتی از نظر ظاهری بر آن اعمال می شود.

اگر می خواهید شرکتی پویا و موفق داشته باشید لازم است واحدی متولی بهینه سازی و بهبود مستمر محصولات گردد. این امر زمانی امکان پذیر است که علاوه بر بازخورد های مشتریان، مستندات طراحی و دانش فنی محصول در اختیار شرکت شما باشد. برای همین است که شرکت ها و کمپانی هایی که صرفا یک محصول را کپی کرده و از دانش فنی آن بهره ای ندارند، به مرور زمان از بازار رانده شده و هرگز نمی توانند ادعای پیشرو بودن را داشته باشند. استفاده از روش مهندسی معکوس و به کار بردن نرم افزارهای طراحی کد مانند سالیدورک-سالیدورکز یکی از پایه های اصلی بهبود مستمر محصول است. بهبود مستمر محصول و ارتقاء فنی را می توان جزو بخش های Lean Manufacturing یا Lean Production طبقه بندی کرد.

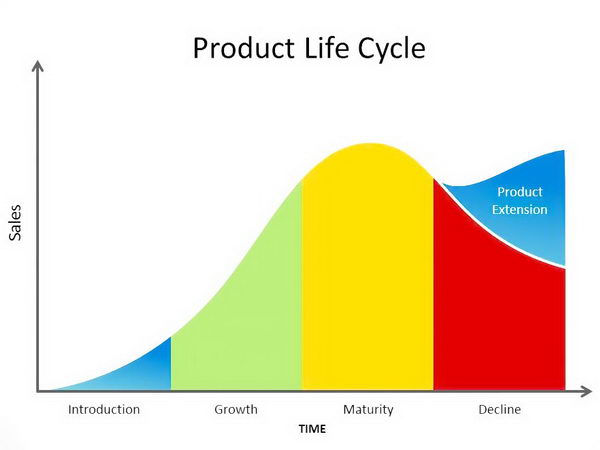

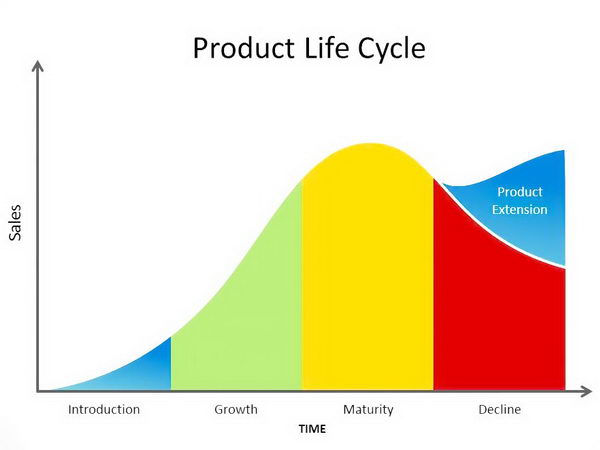

در بحث بهبود مستمر باید به مساله چرخه عمر محصول یا product life cycle نیز توجه نمود.

نمودار چرخه عمر محصول - Product life cycle chart

چرخه عمر محصول از 4 بخش اصلی تشکیل شده است. بخش اول که پس از طراحی و ساخت محصول اتفاق می افتد به نام Introduction معروف است. در این مرحله محصول و تجهیز طراحی شده، پس از تولید به بازار معرفی می شود و سری اول از آن وارد بازار می شود. در این مرحله، معمولا دارای مشکلات یا نا هماهنگی های محصول در اثر استفاده کاربران مشخص می شود.

مرحله بعد از product life cycle، مرحله Growth است. در این مرحله مشکلات و ایراداتی که بر اثر استفاده کاربران مشخص شده، به زبان طراحی ترجمه شده و باعث تغییراتی در ویرایش های بعدی می شود که به رضایت بیشتر کاربران و در نتیجه فروش بیشتر می انجامد. توجه داشته باشید که میزان فروش در دو مرحله اول افزایشی است و در عین حال تیم بازاریابی و فروش فعالیت زیادی را برای تصاحب بازار در این دو مرحله انجام می دهند.

مرحله سوم، بلوغ محصول است. در این مرحله محصول طراحی و تولید شده، پس از معرفی به بازار، ایرادات و مشکلات را پشت سر گذاشته و کاربران در این محصول مشکل چندانی پیدا نخواهند کرد. البته همواره ایرادات و بهینه سازی های کوچکی وجود دارد ولی در حالت کلی مرحله Maturity، شرایطی است که در آن بازار محصول تقریبا ثابت است و فشار وارده به واحد های بازاریابی و فروش کمتر خواهد شد و فروش محصول با یک نرخ قابل پیش بینی انجام می شود. مرحله بلوغ محصول یکی از بهترین و در عین حال خطرناک ترین بازه های زمانی برای یک شرکت است.

دلیل این مساله این است که اگر شرکتی نتواند انتهای این مرحله را پیش بینی کند و قبل از اینکه محصول به مرحله Decline یا کاهش فروش برسد، با ایجاد تغییراتی عمده و منطبق با پیشرفت تکنولوژی، نسخه متحول شده این از محصول را به بازار ارائه نکند، فروش محصول به مرور زمان کاهش پیدا کرده و شرکت در وضعیت نا مناسبی قرار می گیرد.

پروژه های صنعتی ما در بخش طراحی و مهندسی معکوس با Solidworks

- 35 پروژه مهندسی معکوس ماشین آلات و محصول از روی دستگاه آمریکایی و اروپایی

- بیش از 140 پروژه طراحی قطعه، محصول و مکانیزم صنعتی

- 21 پروژه تحلیل تنش، شبیه سازی و سیمولیشن استاتیک و بهینه سازی دستگاه

- 27 شبیه سازی و تحلیل انتقال حرارت و سیمولیشن سیالات

- بیش از 80 پروژه رندرینگ و انیمیشن صنعتی

مشاوره طراحی و تدوین استراتژی های چرخه عمر محصول

مهندسی معکوس و ساخت قطعات نفت و گاز

اندازه برداری و مدلسازی سه بعدی پایپینگ پتروشیمی و پالایشگاه

مهندسی معکوس و بومی سازی تجهیزات و قطعات پالایشگاه

مهندسی معکوس و بومی سازی قطعات و تجهیزات پتروشیمی

مدلسازی سه بعدی پلنت پالایشگاه و پتروشیمی

شبیه سازی و تحلیل CFD و انتقال حرارت

شرکت آراکو - محمد قربانعلی بیک

شماره تماس مستقیم : 09124780268

شماره تماس شرکت : 02166561974-02166129745

وبسایت شرکت آراکو

نمونه پروژه های آراکو در اینستاگرام

کانال آپارت آراکو، فیلم فارسی آموزش سالیدورکس

اکانت ویرگول

کانال یوتیوب آموزش Solidworks آراکو

لینک مقاله کامپیوتر مناسب برای سالیدورک، در سایت آراکو

لینک مقاله بهترین ورژن سالیدورکس برای نصب

لینک آشنایی هموژنایزر